Präzise Kühlung für höchste Prozesssicherheit

Das variable Mehrzonen-Regelsystem mit integrierter elektronischen Durchfluss- und Temperaturmessung ermöglicht die vollständige Kontrolle von Produktionsprozessen sowie das Monitoring des Energieverbrauchs einzelner Kühlkreislaufe oder eines gesamten Kühlwassersystems. Durch die Überwachung mit frei definierbaren Alarmgrenzen einzelner Prozessparameter und entsprechender Regulierung des Volumenstroms von einzelnen Kühlwasserkreisläufen erzielt das System Vorteile in der Prozesssicherheit und somit auch in der Qualität der hergestellten Produkte. Die Erfassung und Archivierung von individuell definierten Prozessparametern ermöglicht zudem die Reproduzierbarkeit von sich wiederholenden Produktionsprozessen. Durch die zentrale Datenerfassung in einer Cloud werden aktuelle und Verbrauchsdaten in der Vergangenheit übersichtlich auf einem Dashboard dargestellt. Energiekosten einzelner Verbraucher sind somit leicht verständlich und detailliert ersichtlich.

Mehrzonen-Regelsystem CFX M7 4.0

Ermöglicht Einsparungspotential der Energiekosten bei entsprechenden Versorgungssystemen von bis zu

30%

durch Optimierung der erforderlichen Durchsatzmenge

Beim CALFLOW CFX M7 4.0 handelt es sich um ein Mehrzonen-Kühlwasserregelsystem, welches speziell für Kühlanwendungen im produzierenden Gewerbe konzipiert wurde. Der Aufbau des Systems ist "offen" d.h. es ist skalierbar (1 - X Regelkreise) und kann je nach Anforderungen des Durchsatzvolumens im Bereich zwischen 20 bis 59000 l/h stufenweise durch den Einbau von entsprechenden Ventilgrößen adaptiert werden. Je Kühlwasserkreislauf regelt dabei ein multifunktionaler Hochgenauigkeits-Stellantrieb ein druckunabhängiges Regelventil um eine Überversorgung der betreffenden Kühlzone zu vermeiden und stets für konstante Ausgangsbedingungen zu sorgen. Das digitale Regelventil ermöglicht in Kombination mit einem zusätzlichen Vortex-Durchflusssensor und einem vielseitigen Steuerungssystem neue Möglichkeiten um zu einer höheren Prozesssicherheit und Energieeffizienz beizutragen. Zwei PT1000 Temperaturfühler, jeweils im Zu- und Rücklauf liefern dabei zusammen mit der durch den Vortex-Durchflusssensor gemessenen Durchflussmenge die wichtigsten Eingangsparameter für den Regelprozess.

Neben der Regelung des Kühlwasser-Durchflusses bei Werkzeugen und Formen ist das System auch für Temperier- und Heizanwendung verschiedenster Endgeräte adaptierbar. So können beispielsweise Gebläsekonvektoren, Deckenkühlkonvektoren, Zwischenkühler-/heizungen, Heiz-/Kühldecken und weiteres durch Regelung des warmen oder kalten Fördermediums durch das System betrieben werden. Erweiterung auf die Change-Over Variante und einem 4-Rohr-System ist es sogar möglich von einer Kühlfunktion auf Heizfunktion ohne Umbaumaßnahmen umzuschalten. Auch eine „Ausblasfunktion“ kann dadurch realisiert werden.

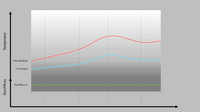

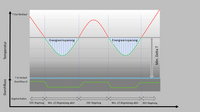

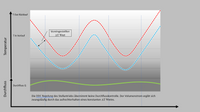

Um die Effizienz von Kühlsystemen zu optimieren ist die DeltaT–Regelung, auch Temperaturdifferenzregelung genannt, ein zentrales Feature dieses Regelsystems. Dabei wird die Temperaturdifferenz zwischen Zu- und Rücklauf eines Wärmeerzeugers gemessen. Die Steuerung regelt dieses DeltaT über einen vorgegebenen Zielwert über den Volumenstrom ein. Ziel dabei ist es dieses DeltaT auf einem möglichst optimalen Niveau zu halten um somit Energie einzusparen und die Wärmeaufnahme im Kühlsystem stabil zu halten. Resultierend daraus ergibt sich daraus eine verbesserte Prozesssicherheit bei optimiertem Energieverbrauch.

Aufbau

Der zentrale Kern des Systems bildet die Steuerung ab, die digital über Feldbus via Modbus aber auch analog mit den Regelventilen der jeweiligen Regelkreise kommuniziert. Ausgenommen der Basis-Variante, die nur einen Regelkreis beinhaltet, besteht ein System aus mehreren Kühlkreisläufen, die einzeln über die SPS angesteuert und konfiguriert werden können. Datenlogging der wichtigsten Parameter ist über jeden einzelnen Kühlkreislauf direkt über das HMI mit der SPS möglich. Mehrere Systeme werden wiederum in Teilbereiche zusammengefasst. Die Verbräuche einzelner Kreisläufe, Systeme, Teilbereiche sowie der Gesamtverbrauch des gesamten Systems über Durchfluss und Kühlleistung werden von der SPS an einen Webserver oder an ein internes Auswertesystem weitergeleitet und können über eigens dafür erstellte Webpages und Dashboards abgerufen, analysiert und weiterverarbeitet werden. Ebenso ist ein Datenmanagement über eine Cloud möglich. Eine Basis-Version ist auch für nur ein Regelkreis erhältlich.

Hardware

Setup eines Regelkreislaufes

Die Sensorik zur Erfassung der Regel-Eingangsparameter besteht lediglich aus zwei PT1000 Temperaturfühlern, die einmal im Zulauf und einmal im Rücklauf platziert sind und einem Vortex-Durchflusssensor im Rücklauf. Das digitale Regelventil, ebenfalls im Rücklauf montiert, steuert über den aktuell vorgegebenen Sollwert die Durchflussmenge.

Einzeln oder mehrfach?

Der große Vorteil des Systems gegenüber am Markt erhältlichen Durchflussregelsystemen ist dessen Variabilität in Bezug auf Durchsatzvolumen sowie die Skalierbarkeit der Anzahl der regelnden Kreisläufen. Die Regelventile können sowohl örtlich unabhängig frei nach belieben installiert werden oder aber kompakt und zentral über einen Verteiler montiert sein.

Software

Bei der Konfigurierung des Kühlsystems können mehrere Kühlkreisläufe (Mehrzonen) vordefiniert werden, dabei ist jeder einzelne Kühlkreislauf unabhängig einstellbar. So können in einem System einzelne Kühlkreisläufe zeitgleich mit unterschiedlichen Betriebsmodi betrieben werden. Ebenso individuell sind Vorgabeparameter wie Stellgeschwindigkeit, Einheiten von Temperatur, Durchfluss und Kühlleistung. In den Kühlkreisläufen können zudem Glykolgemische durch Eingabe eines Korrekturfaktors berücksichtig werden. Die relevantesten Parameter des Stellantriebs können über „Call-Funktionen“ einzeln abgerufen werden. Darüber hinaus wird der aktuelle Status des Stellantriebs permanent überwacht und auf einer separaten Seite angezeigt. Optional ist das System auch für einen Taupunktwächter ausgelegt um die Bildung von Kondensat auf Oberflächen zu überwachen bzw. zu vermeiden.

Die aktuell aktive Betriebsart eines Kühlkreislaufes wird detailliert und übersichtlich auf einer Übersichtsseite dargestellt. Ausgehend von dieser Übersicht kann in unterschiedliche Unterbereiche und Funktionen gewechselt werden. Alarmgrenzen können für alle beteiligten Parameter vorgegeben und einzeln aktiviert/deaktiviert werden. Sollte eine Alarmgrenze überschritten werden oder meldet der Stellantrieb eine Störung wird der entsprechende Alarm über ein Fließbanner angezeigt. Digitale Ausgangssignale können hier auch aktiviert werden um bei einem ausgelösten Alarm mit externen Steuerungssystem zu kommunizieren.

Alle Parameter können variabel und individuell über einen Trend-Graphen durch Kurven graphisch dargestellt werden. Ebenso ist eine zyklische Aufzeichnung dieser gemessenen Daten sehr einfach möglich. Auch hier ist die Wahl der entsprechenden Einheit frei definierbar. Die Aufzeichnungen können sowohl im nativen oder auch als csv. Format abgespeichert werden. Über ein Datenverwaltungssystem können Sample-Datensätze, Datentabellen und auch Alarm Logs auf andere Speichermedien (SD Karte, USB Stick) exportiert werden. Auch das Importieren von extern abgespeicherten Datensätze, ist über dieses Datenverwaltungssystem ganz einfach möglich.

Betriebsarten

Durchflussregelung

Bei der Durchflussregelung wird der gewünschter Volumenstrom über einen Sollwert vorgegeben. Hierbei kann bei der Vorgabe zwischen folgenden Einheiten ausgewählt werden: l/h, l/min, gpm und %. Über ein add on Berechnungsprogramm kann, unter Berücksichtigung von Temperatur und Dichte des Mediums und einer vorgebenden Mindest-Reynoldszahl, der Mindestdurchfluss berechnet werden um eine turbulente Strömung zu gewährleisten. Dieser berechnete Mindestdurchfluss kann während des Regelbetriebs überwacht werden.

Leistungsregelung

Beim Modus der Leistungsregelung wird, wie schon bei der Volumenstromregelung beschrieben, ebenso ein gewünschter Sollwert vorgegeben. Hierbei kann bei der Vorgabe zwischen folgenden Einheiten ausgewählt werden: Temperatur: ° Celsius, °Fahrenheit Energie: kW, kBTU/h.

Manueller Schieberegler

Über den graphischen Schieberegler oder über eine numerische Eingabe wird über das HMI die Sollposition des Ventils prozentual zum spezifizierten Auslegungsdurchfluss vorgegeben. Die entsprechende Durchflussmenge ergibt sich durch die Ventilgröße und dessen Auslegungsdurchfluss.

Delta-T Begrenzung

Hierbei kann die Effizienz im System verbessert werden, indem ein Vorgabewert für ein Minimum DeltaT im System definiert wird. Nähert sich der aktuelle gemessene DeltaT Wert der vorgegebenen minimal DeltaT Grenze schließt das Regelventil, damit die Temperaturdifferenz wieder ansteigt. Bei dynamischer Wärmeeinbringung verringert sich dadurch der durchschnittliche Gesamtdurchsatz das Kühlmediums. Die Einsparung des Durchflusses kann sich je nach Setup des Kühlwasserversorgung positiv auf den Energieverbrauch bei der Gesamtpumpleistung auswirken.

Eingestellte Delta-T Regelung

Bei der DeltaT Regelung verarbeitet das Regelventil die aktuelle Differenz von Zu- und Rücklauf als Prozesswert. Der Unterschied zu den schon beschriebenen Regelarten ist, dass sich hierbei der Volumenstrom ergibt und nicht als Regelparameter in der Berechnung mit einfließt. Das DeltaT ist die Kenngröße um sich an minimierte Volumenströme heranzutasten um Energie einzusparen. Bei Anwendungen im Bereich der Kunststoffverarbeitung sind dabei kritische Qualitätsmerkmale, die durch Verzug oder Schwindung besonders betroffen sein könnten, zu beobachten. Die Einsparung des Durchflusses kann sich je nach Setup des Kühlwasserversorgung positiv auf den Energieverbrauch bei der Gesamtpumpleistung auswirken.

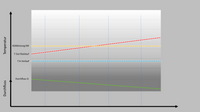

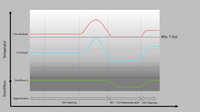

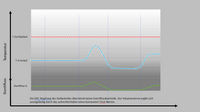

Min. Rücklauftemperatur-Begrenzung

Eine minimale Rücklauftemperatur wird sicher gestellt. Das Regelventil beginnt zu schließen, wenn der benutzerdefinierte Mindestwert für die Rücklauftemperatur nicht erreicht wird. Anwendungsbeispiele: Um die Kaltwassersatz-Effizienz zu verbessern und die richtige Vorlauftemperatur für Kühlungsanlagen sicherzustellen, kann eine Mindestrücklauftemperatur vorgeschrieben werden, um einen Abfall des COP und so das Syndrom eines geringen Delta-T zu verhindern.

Eingestellte Rücklauftemperatur-Regelung

Der Stellantrieb stellt die definierte minimale Rücklauftemperatur sicher. Um die Mindestrücklauf-temperatur zu erreichen öffnet bzw. schließt das Ventil bis die Vorgabe erreicht ist. Um die Kühlwasser-Effizienz zu verbessern und die richtige Zulauftemperatur sicherzustellen kann diese Option gewählt werden um auch das Syndrom eines zu geringen DeltaT-Werts zu verhindern.